在豐田生產方式中,是這樣定義企業利潤的,利潤=銷售價格-成本。在市場價格透明化的今天,銷售價格往往由市場決定,因此要想提高利潤,我們需努力降低制造成本。

在很多企業中,模具成本是制造成本的一項重要組成部分,而模具管理不善就會導致成本的浪費,因此,如何有效管理模具就成了現場管理中如何有效降低成本的一個重要環節。今天,我們就討論這個話題:精益模具管理。

模具管理1.0

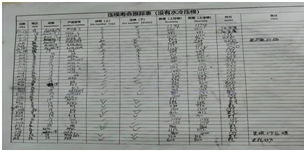

最初的模具管理,通常通過手工臺賬管理。下圖為某企業模具壽命管理的臺賬。

首先,我們必須肯定的是,企業對模具壽命進行了管理,有了專門的跟蹤臺賬。然而,我們也能夠從這張跟蹤表上看出一些問題。比如說,時間長了,管理臺賬已經變得模糊不堪;另外數據記錄是否精確?會不會忘記記錄?會不會記錄錯誤或信息記錄不詳細等。此外,模具記錄清單還需花費很多人力去記錄以及錄入電腦中。

另外,由于模具清單中沒有關于模具數量及存放地點的記錄,會發生模具丟失、重復購買模具等問題,從而產生浪費。而且對于發生問題的模具,也不能進行很好的統計與分析,顯然這種模具壽命管理方式,已經比較落后,不能滿足精細化管理的要求,需要尋找改進方案。

模具管理2.0

上一段講到最初的模具管理方式,顯然已經不能滿足當前管理的需求,接下來我們介紹2.0版本,即采用MES系統結合智能貨柜進行模具壽命管理。此種方法解決了模具管理1.0里面的一些問題:

第一:模具有了固定的存放地點;

第二:模具數量可以進行管控;

第三:模具壽命通過系統記錄,不存在記錯及漏記的情況發生;

第四:系統可以記錄模具損壞的原因,以及什么類型的模具在什么時間段易發生損壞,做到系統提前提醒,避免模具損壞造成設備故障和異常停機。

此種模具管理,主要通過MES系統管控,具體管控流程如下:模具柜系統與生產MES系統對接;模具柜中將模具的信息維護進集成系統;通過MES系統的生產訂單實現對模具柜的管控。

首先,員工通過刷卡登錄模具柜集成系統,然后掃描生產訂單,實現模具信息與生產訂單的關聯。在實現關聯后,模具柜打開,員工領取模具,系統提示領取信息,含領取人、領取時間及模具種類。在訂單生產完成進行報工時,系統提示歸還模具。此時系統將記錄模具的生產數據,實現壽命的跟蹤。

此種模具管理方法解決了1.0中的一些問題,如員工記錄錯誤、忘記記錄、模具存放地點遺忘等。然而此種管理方式仍存在一些缺陷,如返工模具的管理,供應商模具質量及異常模具的管控,安全庫存的管理等,因此此種管理方式,仍需完善。

模具管理3.0

在上一段中,我們談到了模具管理方法的改善,相對最初的1.0模具管理模式,2.0模具管理方式,有了很大的進步,也解決了一些問題,然而其管理缺點也不容忽視。因此模具管理3.0應運而生。此種管理方式進一步解決了2.0中的問題點,如返工模具的管理、供應商質量管控、安全庫存等。

此時的管理模式,需要引入一項新的技術,RFID(閱讀器與標簽之間進行非接觸式的數據通信),在RFID晶片上錄入供應商信息、身份編碼信息,如0001,0002,0003,分別代表同一種模具的第一、二、三件。

如進行返修的模具,可錄入信息如0001-返1,代表模具0001第一次返修后繼續使用。此外晶片上記錄的廠家的信息,可以在系統中記錄廠家的模具壽命總體情況,在做模具壽命分析,及供應商評比時,可以運用到此數據。

此外,還可以進行安全庫存的管控與ERP 采購系統的集成,如某模具安全庫存為五件,分別為01/02/03/04/05,如04件模具報廢,則系統自動觸發ERP采購申請,始終保證模具的安全庫存,從而保證生產的持續進行,避免發生模具使用快沒了而忘了申請采購的情況發生,從而導致生產中斷,甚至影響客戶交付。

以上是幾種模具管理的更新迭代,也正好驗證了”改善無止境”這一精益思想。

版權聲明:本文為優制咨詢原創文章,轉載請注明出處。